全文总计1710字,需阅读5分钟,以下为正文:

四不放过原则(引申于对安全事故的“四不放过原则”):

-原因未查明不放过。

-相关责任人未受到追究不放过。

-相关群众未受到教育不放过。

-没有长期改善措施不放过。

工厂有很多问题,这四不放过原则就可以用在解决问题上面,可以就用它来制定一个“四不放过问题记录表”,就是PDCA先做计划。

—1—

计划:制订四不放过记录表

—2—

问题的分类与记录

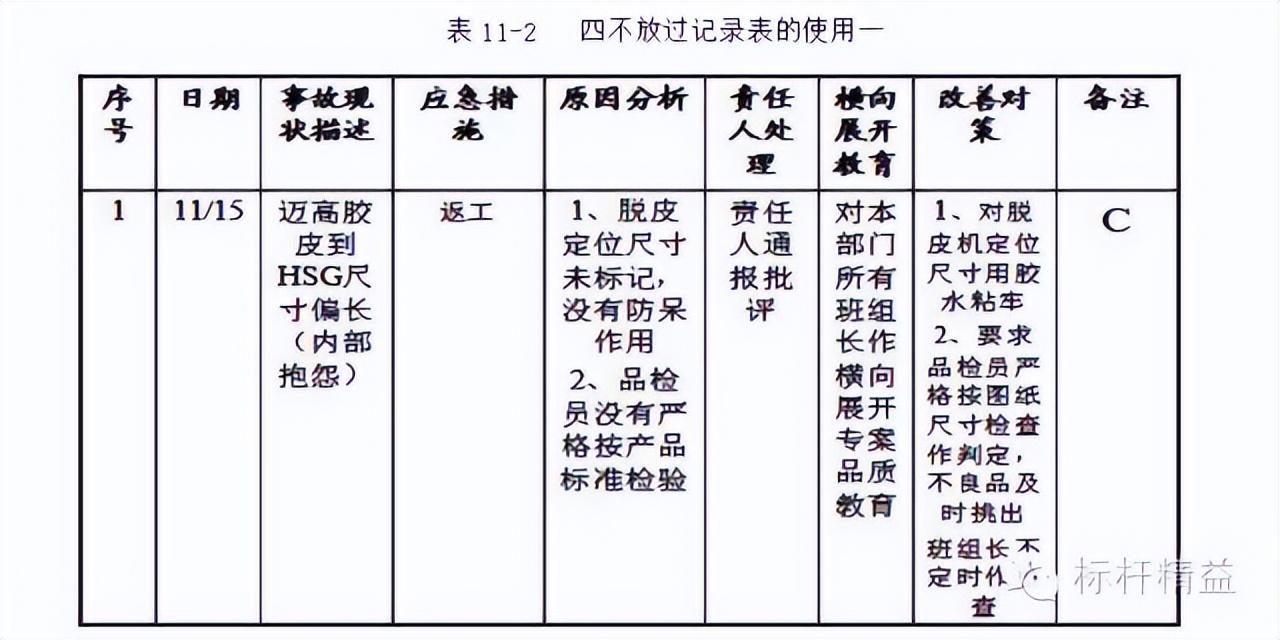

这是其中的一个记录,每一个问题都用这个方法记录,并一直延下来。重复问题也可以找到,如果第二次发生了,就在后面备注。

把碰到的所有问题都作好记录,记录里有分析,也有采取措施,这样PDCA就顺在里面。

—3—

实施:问题的原因分析、制定并实施对策

对不同的A、B、C问题,要进行不同的定义:

A类问题,就要在两小时之内把应急措施、原因分析、责任处理做完,在24小时之内要进行横向展开和改善措施。

B类问题,四个小时之内。

C类问题,8小时之内。

因为A类比较重要,所以必须两小时就要处理完,那么B类24小时,但是横向展开跟改善措施,都要在24小时之内完成。

四不放过原则用PDCA循环来做,P就是这里面的事故描述,做这个表格,然后实施,原因分析,最后横向展开,改善对策,实施对策就去做,做完以后再来检讨效果。

—4—

检查:利用周例会检讨“四不放过”

{案例1}

当时有一个会议记录:检讨。

莫经理:上周无A类问题;B类问题有驰源34R货物14箱与29R货物11箱混装,追其原因主要是料号打印有错误导致混装,料号相似但未做好标示;

对策:将不同机种标未清楚后再做,装箱时多检查几遍,将问题发生的几率控制在最低点。

焊锡:操作员未按标准执行,导致焊锡机温度调配不当,对策:所有操作均按标准执行,焊锡时间不超过2秒。

朱副理:上周无A类问题,

B类:外模料与非移料混用,原因仓库进料时,将普通料与非移料的标签写错,导致发生错误。

现场技术员有疑问却没有找现场品管确认,未将情况反映给上级;

对策:将仓库中的所有PVC料的标示进行修改,并做出一个加料记录表,将生产名称、加料时间、分量等登记清楚,现场品管两个小时确认一次发现问题立即停机。

C类:外被剥断芯线—改用微型刀;

这就是利用周例会来检讨四不放过问题记录表。

—5—

改进:找出一些长期存在的问题,用QC手法进行改进

有些问题采取了措施就可以解决,有的问题采取措施也解决不了,有的甚至第二次同时发生。

对于急性问题,一次解决,解决不了的拎出来以后就做一个QC手法来进行改进,就成立QCDS专案。

—6—

特性要因分析

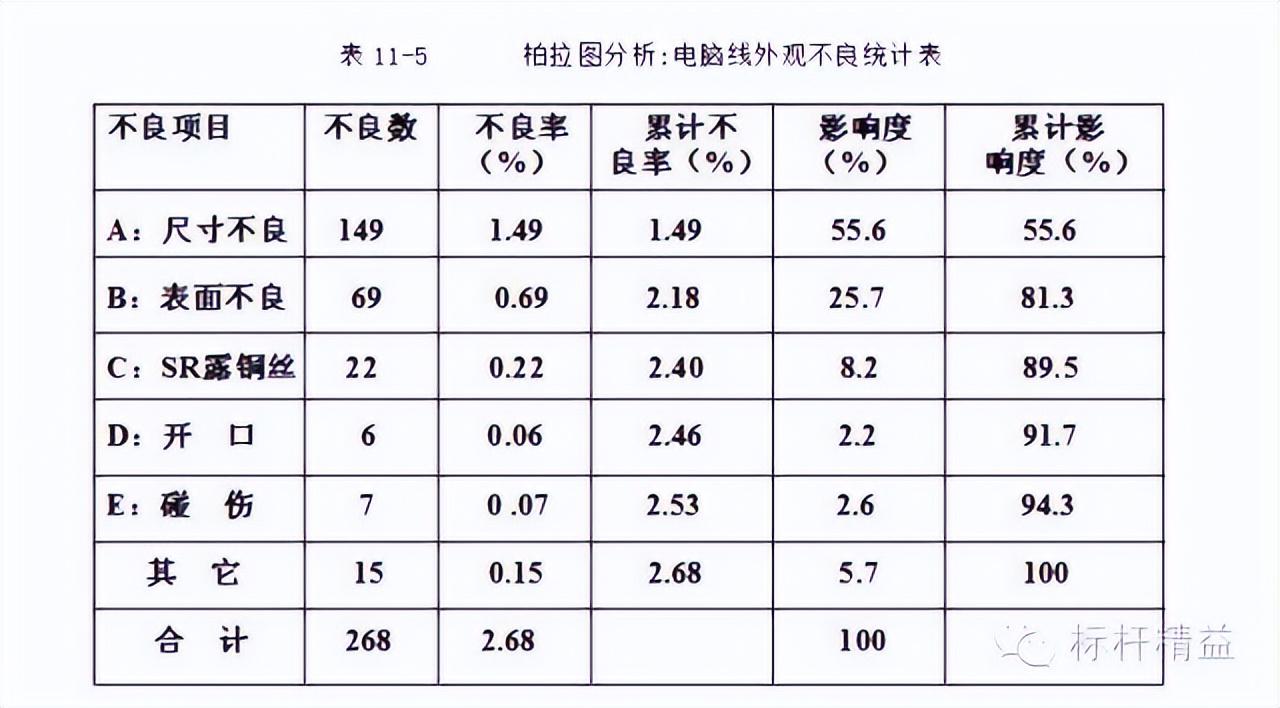

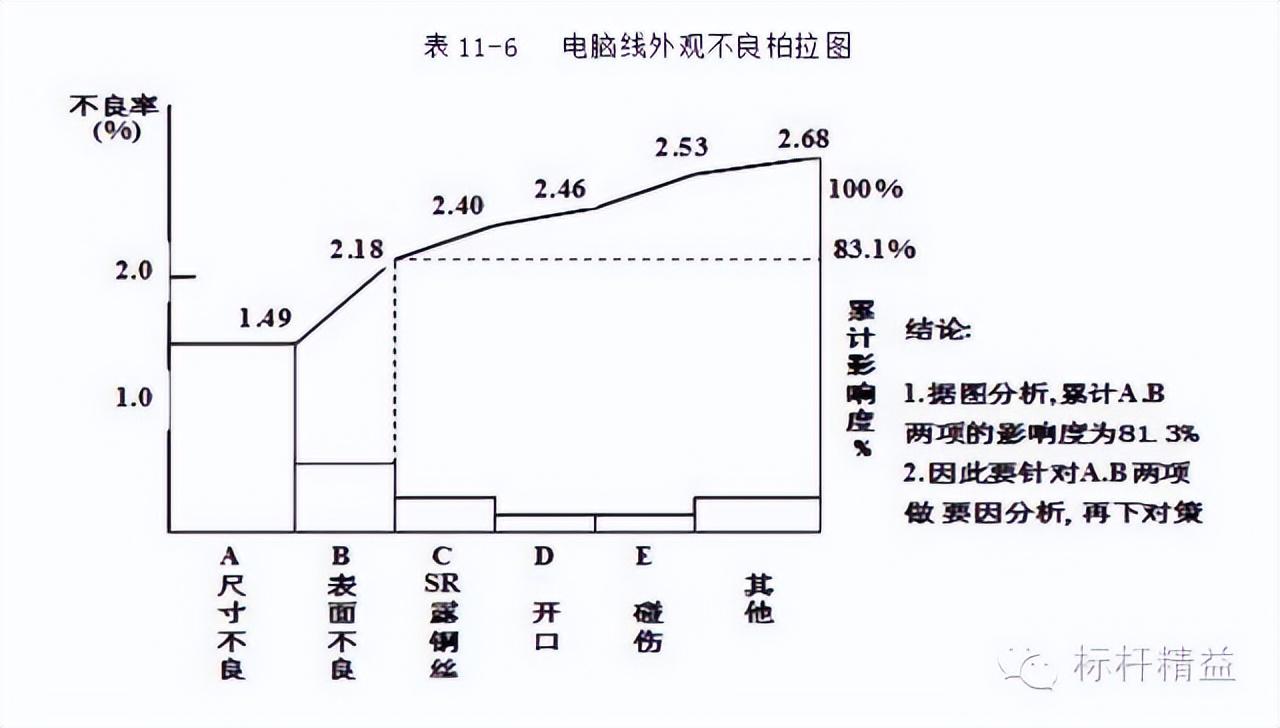

这个案例首先是一个研究理由,然后改善目标然后、现状把握,这个在QC手法里面叫做查检表,就是把记录记下来,什么尺寸不良、表面不良、碰伤、其他等等,然后把不良率统计出来,有了不良率就做柏拉图分析。

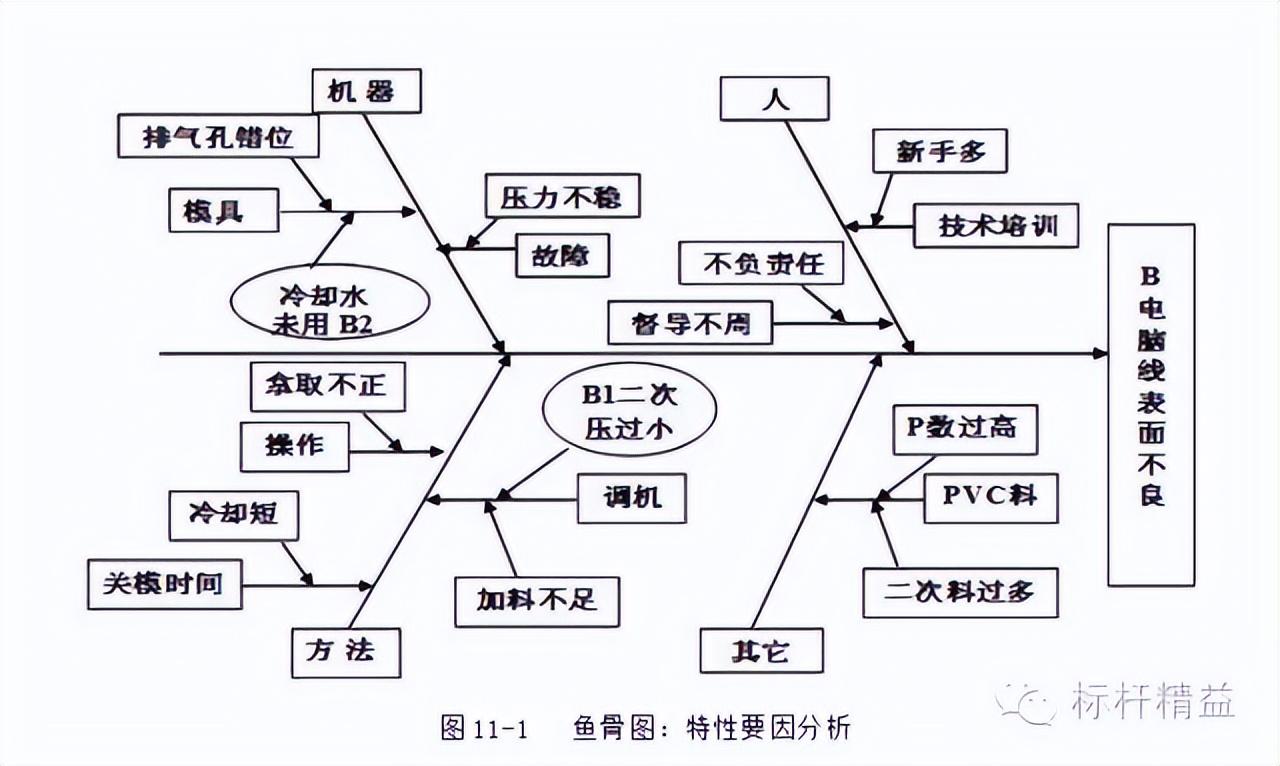

鱼骨图是一个非常好用的图形,有了问题直接用鱼骨图就可以,不用做柏拉图分析。

鱼骨图是QC手法里面一个最有效,也最有用的一个图形。

鱼骨图的做法非常简单,把你的问题写在这里,然后画一条脊梁骨,然后画几根中骨头,中骨头可以是人机料法环,也可以是其他东西。

其实,鱼骨图它不光在生产方面,什么地方都可以用,而且一学就会,一做就有效,这是一个很简单的东西,简单的就是有效的。

把一件简单的事情做好,就是一件非常不简单的事情。

做生产管理,必须提倡讲简单的东西,5S是简单的东西,PDCA是简单的,鱼骨图也是简单的,现在还有一个新QC手法,越简单越好用。

—7—

对策提出与实施

提出对策,制定责任人、时期,最后就去实施,实施完了以后进行图与图比较,这是实施前、实施中间、实施以后的结果,做完以后就要标准化。标准化以后,这个问题就固定下来了,这就是一个专案。

专案步骤回忆:

第一把现状分析出来,

第二我们可以直接用鱼骨图来分析原因,分析完原因以后,找出重要的原因,针对重要原因下对策,下完对策以后实施对策,实施对策检查效果,

如果好了标准化,如果没有效果就继续PDC,所以,这个专案就是一个PDCA的过程。

用四不放过原则把一些简单的问题、一次性的问题解决掉,把长期的问题就用专案来解决,并指定专人来专案处理。

需要减员是因为间接人员太多,成本太高,做了很多的产值,但是利润很低。

1.计划:对现有人员岗位进行评估,制定减岗减员计划

2.实施:给各部门主管下任务限期执行

3.检查:HR以减员计划跟踪、督促

4.改进:对减员部门工作简化程序等改进

-END-

文章来源:网络(如侵联删)

文章编辑:Blean

投稿方式:wangyj@benchmarklean.cn

学正宗精益,到标杆精益

选标杆精益,建精益标杆

标杆研修 | 精益内训 | 精益咨询 | 益友会 | 改善大赛

免责声明:内容来自用户上传并发布,站点仅提供信息存储空间服务,不拥有所有权,本网站所提供的信息只供参考之用。