摘 要:

多沙河流上具有调峰功能的水轮发电机组运行工况转换非常频繁,水轮机经常偏离最优工况运行,导致活动导叶磨损破坏严重。为揭示运行工况对水轮机活动导叶区域固液两相流动规律的影响,建立了黄河某多沙电站原型水轮机全流道三维水体模型,采用欧拉-欧拉两相流模型和RNG k-ε湍流模型对水轮机不同出力工况进行了固液两相流数值模拟计算,对不同运行工况下导叶区域的压力、流速、含沙量等进行了分析。结果表明:含沙水流会使导叶区域最小压力减小,从而增加空化发生机率;出力工况对导叶区固液两相流动影响较大,随着水轮机出力减小,导叶区最大流速反而增大,活动导叶迎水面与背水面的速度差也逐渐增大,小出力工况下,座环靠近鼻端位置高泥沙浓度区域扩散变大,活动导叶表面泥沙浓度由顶端至底部逐渐增加,活动导叶头部位置泥沙浓度最高。研究结果能够为预测多沙河流水轮机活动导叶易磨损位置和研究抗磨蚀对策提供技术支撑。

关键词:

出力工况;活动导叶;泥沙磨损;数值模拟;固液两相流;

作者简介:

张雷(1982—),男,正高级工程师,博士,主要从事水力机械磨损机理研究。

基金:

国家自然科学基金项目(U1965110,51779101);

江苏省研究生科研与实践创新计划项目(SJCX21_0196);

引用:

张雷, 曹尊毅, 王金亮, 等. 运行工况对多沙河流水轮机导叶区磨损影响研究[J]. 水利水电技术(中英文), 2022, 53(4): 148- 156.

ZHANG Lei, CAO Zunyi, WANG Jinliang, et al. Study on influence of operating conditions on turbine vane wear in sandy river[J]. Water Resources and Hydropower Engineering, 2022, 53(4): 148- 156.

0 引 言

高含沙水流冲击水轮机的过流部件,会造成水轮机过流部件磨损严重,从而增加了检修的频率,严重时影响机组的稳定运行甚至危及到工作人员的安全。许多电站担任调峰、调频任务,需要经常变换运行工况,长期在非最优工况下运行的电站在检修期发现水轮机过流部件磨损严重,运行工况对水轮机导水机构的磨损影响较大,因此有必要对不同出力工况下含沙水流的流动规律进行研究,为电站避开不利工况提供基础数据。

泥沙磨损与水轮机效率以及安全运行紧密联系。早在20世纪50年代,国内外学者已经开始从水轮机泥沙磨损机理、机组材料、耐磨涂层等方面进行研究,但是水轮机的泥沙磨损问题还没有完全被解决。目前对于水轮机泥沙磨损的研究方法主要有数值模拟和试验研究,通过试验数据结合数学模型可以拟合出相对应的磨损函数,从而预测出过流部件的使用寿命。国内外常用的泥沙磨损试验装置有冲击射流装置、循环水洞、旋转圆盘绕流等。国内外学者通过相关装置在不同试验条件取得了诸多研究成果。张昕、陆力等采用旋转圆盘对黄金侠、白鹤滩水电站水轮机的母材抗磨损性能进行了研究;卢金玲等采用冲击喷射装置研究了泥沙粒径与水力机械常用材料的磨蚀性能之间的关系,发现材料的磨蚀量与泥沙粒径大小存在强关系区和弱关系区。

含沙水流在水轮机内部是复杂的固液两相流动,采用试验的方法无法对水轮机内部的流动规律进行研究,随着计算机水平的发展,数值模拟的结果与实际现象也更加接近,诸多学者采用数值模拟的方法对水轮机的泥沙磨损进行研究,并且取得了显著的成果。针对水轮机内部固液气三相流动问题,葛新峰等对水斗式水轮机的固液气三相流进行了数值计算,揭示了泥沙浓度和直径与转轮磨损特性之间的关系;RAKIBUZZAMAN等对混流式水轮机内部的磨损与空化相互作用机理进行了研究,发现在汽蚀和泥沙磨损联合作用下泥沙对水轮机过流面的破坏力更强。对于贯流式水轮机的磨损问题,刘小兵等采用数值模拟与试验相结合的方法,拟合出了转轮叶片的磨损函数,得出了转轮的磨损位置以及磨损寿命,对电站的运行以及防护给出了指导意见;彭笙洋等基于partical模型与非均相模型对贯流式水轮机泥沙磨损进行研究,得到轮毂和桨叶轮缘磨损较为严重的结论。水轮机间隙流动会造成机组漏水,严重时机组出现潜动现象,张广等建立了带有端面间隙的导叶模型,对导叶间隙流动进行了研究,得出间隙尺度越大,导叶磨损越严重;HAN等对活动导叶端面间隙泥沙磨损问题进行了研究,得出活动导叶端面间隙是造成导叶端面、顶盖、底环磨蚀的重要原因。水轮机的磨损与泥沙的物性等因素相关,廖姣等对不同直径下蜗壳、导水机构、转轮的泥沙分布进行了研究,结果表明含沙水流使蜗壳、导水机构压力增加,并且大泥沙粒径对过流部件的磨损严重;WANG等研究了不同沙粒密度对混流式水轮机磨损的影响;PADHY等对水斗式水轮机进行真机试验,得到泥沙浓度一定时,泥沙粒径的变化对过流部件的磨损率影响较小。

目前,已有的研究主要集中在同一工况下不同泥沙物性对水轮机磨损特性的影响,对不同运行工况下水轮机导叶区域固液两相流动规律的研究较少。因此本文选择了3种某多沙电站水轮机实际运行工况,采用欧拉-欧拉两相流模型以及SIMPLEC算法对水轮机不同出力工况进行固液两相流计算,对比不同出力下活动导叶区域的压力、泥沙速度、泥沙浓度,对导叶区固液两相流动规律进行研究,预测了导水机构的易磨损位置,并提出了在电站运行中应该主动避开的不利工况以及应该注重的防护位置和防护措施,该研究对于多沙河流电站的安全运行以及磨损防护具有借鉴的意义。

1 数值计算模型

1.1 计算模型及网格划分

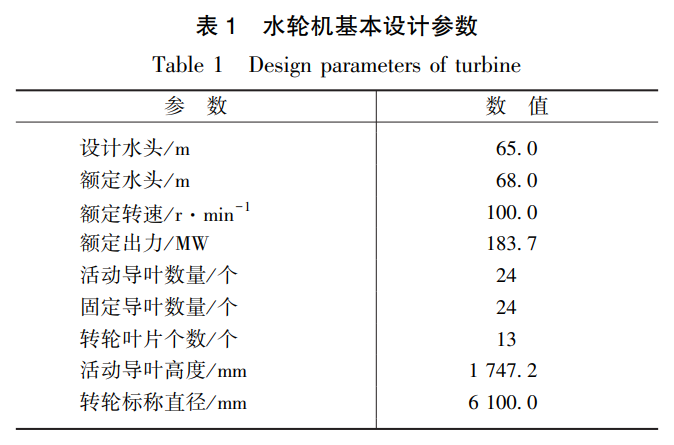

本文研究对象为黄河流域某多沙电站型号为HLFN235-LJ-610的水轮机,其基本设计参数如表1所列。

为了准确求解含沙水流在水轮机内部的流动机理,由水轮机相关图纸资料运行UG软件建立包括蜗壳、导水机构、转轮、尾水管的原型水轮机全流道模型,其中根据运行工况调节导叶开度建立不同模型。P=96.1 MW出力工况下三维模型如图1所示。

图1 水轮机全流道三维模型

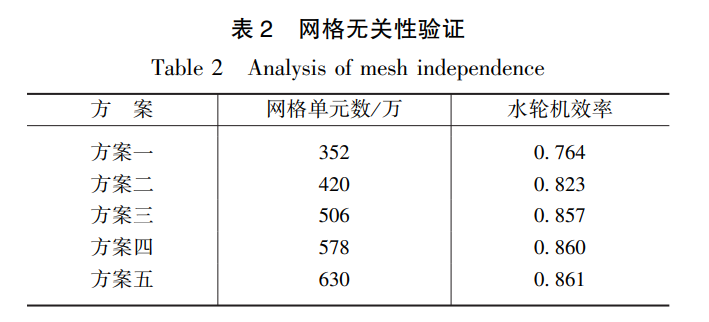

由于水轮机的结构较为复杂,将建立的模型导入ICEM中采用适应性较好的四面体非结构网格对计算域进行网格划分,对导叶区域进行网格加密处理,选取了5套网格数目对网格进行无关性验证(见表2)。由表2可以看出,随着网格单元数的增加,水轮机效率值逐渐稳定,考虑到计算资源,最终确定的水轮机全流道网格总单元数为578万。

1.2 湍流模型

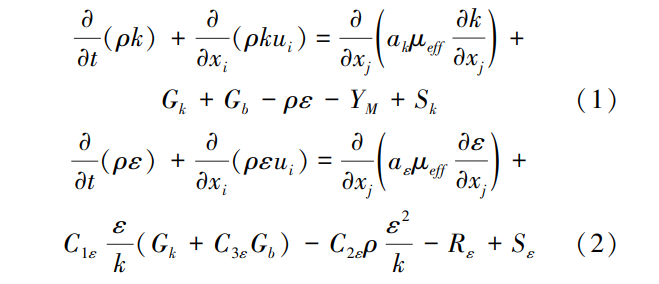

本研究采用RNG k-ε湍流模型,该模型在标准k-ε模型之上进行了优化,能够更好地处理低雷诺数流动以及高应变率流动,对模拟射流撞击、旋流等复杂流动有较好的精度,其输运方程如下

式中,ρ为流体密度;k为湍动能;ε为湍流动能耗散率;u为速度矢量;μeff为湍流粘度系数;Gk为平均速度梯度引起湍动能的产生项;Gb为浮力引起的湍流动能产生项;YM为可压缩湍流中波动膨胀对总耗散率的贡献;Sk、Sε为用户自定义的源项。

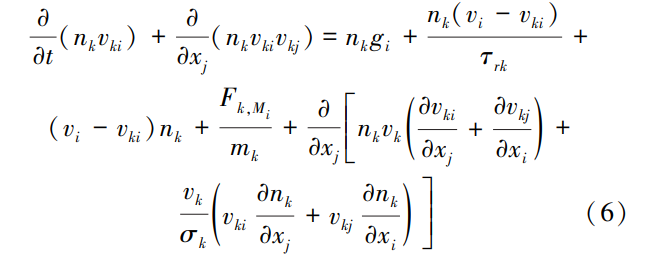

1.3 多相流模型

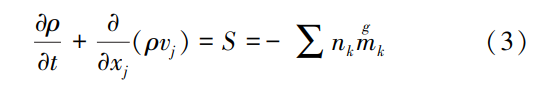

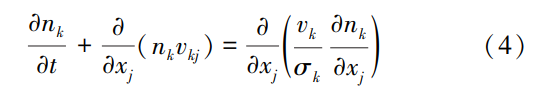

含沙水流在水轮机内部的流动属于固液两相流问题,目前研究固液两相流常用的方法为拟流体法以及颗粒轨道模型。欧拉模型可以计算到泥沙颗粒在叶栅流道内的速度、体积分数等参数。本文采用欧拉-欧拉模型,不用再单独求解颗粒相,将颗粒相看作流体处理,用欧拉法求解水相和泥沙颗粒相在水轮机内部的流动特性。欧拉-欧拉模型的基本控制方程如下

水相的连续性方程

泥沙相的连续性方程

水相的动量方程

泥沙相的动量方程

式中,ρ为流体密度;v为速度矢量;m、n为单位向量;C为比热容;T为温度;P为介质压力;τ为作用在微元体表面的黏性力;με为黏度系数;σk为应力张量;i、j、k为指标符号;FM为外力。

1.4 数值计算设置与边界条件

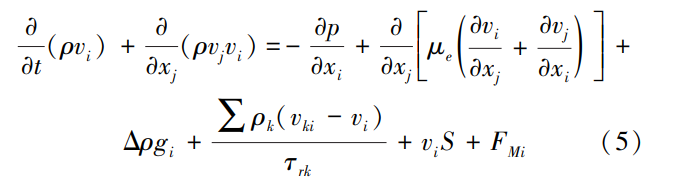

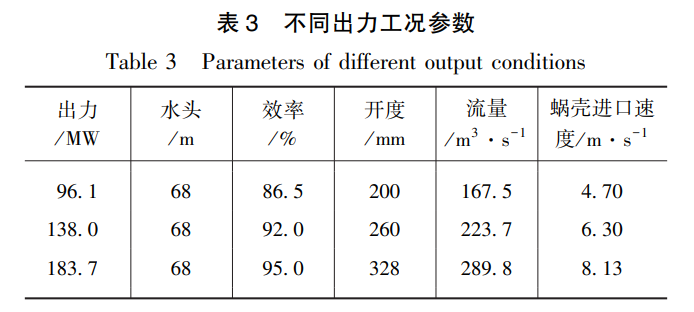

本文主要研究不同出力工况下水轮机导叶区域固液两相的流动规律,研究电站经常偏离较优工况,根据电站的实际运行情况选取了P1=93.1 MW、P2=138 MW、P3=183.7 MW三种出力工况,其中P3=183.7 MW为额定出力工况。三种出力工况点的参数情况如表3所列。本次计算的进口边界条件选取蜗壳速度进口,大小根据蜗壳进口流量条件得知,尾水管出口采用压力出口;壁面选取无滑移壁面,对于近壁面采用壁面函数处理。该电站处于黄河中游,长期在泥沙含量较高的工况下运行,因此本次模拟基于含沙水条件下进行计算,由电站测得的水文数据设置,泥沙含量为13.5 kg/m3, 沙粒密度为2 560 kg/m3,沙粒直径为0.05 mm, 沙粒体积分数为0.53%。对于泥沙相的进口设置速度以及体积分数,速度与水相一致,体积分数根据实际设置,对于固液两相流动,将颗粒相看作拟流体处理,采用欧拉法共同求解其流动特性,计算中考虑重力以及固液两相之间的作用力。

2 数值模拟结果分析

2.1 压力分析

水轮机过流部件的磨损常常与空化联系在一起,相互促进,形成泥沙磨蚀,从而加快过流部件的破坏,因此对不同出力工况下清水工况与浑水工况导水机构的压力变化进行分析。

三种出力工况下导水机构水平截面的压强分布情况如图2所示。由图2可知,3种出力工况下,压强变化趋势相近,由导水机构进口边缘至活动导叶出口,压强沿径向方向逐渐减小。随着出力增加,导水机构区域的最大压强逐渐减小,最小压强逐渐增加,一方面增加了导叶的荷载,另一方面增加了发生空化的机率。由图2(a)可以看出,在固定导叶区域至活动导叶进口,压强都较大,经过活动导叶叶栅流道时,压强急剧变化,梯度较大,在活动导叶背水面一测压强达到最小值,压强的变化梯度较大会导致在叶栅流道内的水力损失增加,因此小出力工况下水轮机的效率也比较低。3种工况下在活动导叶和固定导叶的头部区域都形成一部分高压区域,因为水流在经过导叶时会撞击导叶头部区域,水流流速减小,压强增大。对比清水工况与浑水工况压强分布可以得出,由于泥沙的密度较大,因此含沙水流的密度大于清水工况,会导致导水机构的压强增大,在活动导叶头部区域的撞击更加剧烈,因此含沙水流下活动导叶的头部磨损更加严重。

图2 导水机构50%截面压力分布

2.2 泥沙速度分析

泥沙磨损与泥沙速度的2~3次方成正比,泥沙速度越大表示泥沙所携带的动能越大,则对导叶表面的撞击力更强,从而导致导叶表面遭到更为严重的磨损。分析导叶区域的泥沙速度可以在一定程度上反应磨损规律。

三种出力工况下导水机构水平面泥沙速度矢量图如图3所示。含沙水流在活动导叶出口处,压能大部分转换成动能,因此由活动导叶进口至出口,泥沙速度逐渐增大,并且随着出力的增加,泥沙速度逐渐减小,P1=93.1 MW时最大泥沙速度达到25.09 m/s, 额定出力工况下最大泥沙速度为23.61 m/s, 由此可以得出,小出力工况下,导叶区域的磨损更为严重。

图3 导水机构水平截面泥沙速度

为了能够更好地分析泥沙速度对活动导叶磨损的影响,提取出活动导叶近壁面泥沙速度。3种运行工况下活动导叶近壁面的泥沙速度变化曲线如图4所示,其中横坐标表示沿弦长相对位置取样点(其中0表示活动导叶头部位置,1表示尾部位置)。由泥沙速度分布曲线可知,迎水面泥沙速度由头部至尾部逐渐增加,在出水边达到最大值,背水面泥沙速度先增加后缓慢下降,在30%弦长位置速度达到最大,并且背水面的泥沙速度明显高于迎水面,随着出力的增加,背水面的最大泥沙速度减小,迎水面与背水面的速度差也逐渐减小。由此可知,活动导叶背水面磨损程度大于迎水面,迎水面一侧易磨损位置位于出水边。

图4 活动导叶沿弦长泥沙速度分布

2.3 泥沙浓度分析

泥沙浓度与过流部件的磨损成正比关系,水轮机过流部件泥沙浓度越高,表示该部位遭受的磨损越严重。对导叶区的泥沙浓度进行分析,3种出力工况下座环泥沙浓度分布情况如图5所示。

图5 座环泥沙浓度分布

由图5可以看出,在座环的外边缘泥沙浓度整体较低,因为含沙水流在蜗壳内部流动较为稳定,泥沙相的随流性也较好,不会造成泥沙过多沉积。由于蜗壳进口断面至鼻端断面过流断面面积逐渐减小,加上离心力以及重力的影响,由蜗壳进口对应位置至蜗壳鼻端对应位置,泥沙浓度逐渐增加,在蜗壳鼻端位置处达到最大,且在鼻端位置区域造成泥沙沉积,在P1=93.1 MW工况下,鼻端位置泥沙浓度更高且高浓度区域范围较大,因此造成磨损更为严重,磨损区域也较大。含沙水流经过叶栅流道时,会撞击导叶头部,造成3种工况下活动导叶头部泥沙浓度都较高,因此电站运行人员应该尽量避免机组长期在小开度工况下运行,对座环鼻端区域以及活动导叶头部区域应该注重磨损防护。

不同工况下活动导叶迎水面与背水面泥沙分布情况分别如图6、图7所示。可以看出,活动导叶迎水面的泥沙浓度整体大于背水面,随着出力增加,活动导叶表面最大泥沙浓度减小。活动导叶迎水面与背水面泥沙分布规律一致,小出力工况下泥沙流速较小,泥沙受自身重力影响较大,活动导叶表面泥沙浓度层次分明,由活动导叶顶部至底部泥沙浓度逐渐增加。大出力工况下泥沙速度大,随流性较好,在活动导叶表面的分布不均匀性减低。3种工况下,活动导叶头部位置都是泥沙浓度最高的区域。

图6 活动导叶迎水面泥沙浓度分布

图7 活动导叶背水面泥沙浓度分布

2.4 运行及防护建议

水轮机的泥沙磨损与泥沙速度、泥沙浓度、导叶区域压力等因素相关,尽管经过多层防护,泥沙仍能随水流进入水轮机内部,造成过流部件的磨损破坏,泥沙磨损问题很难从根本上消除,应该采取相应的措施,延长水轮机的运行寿命,减少泥沙磨损问题带来的经济损失。水轮机出力对过流部件的磨损影响较大,根据前面数值模拟分析结果可知,不同出力工况下,偏离最优工况运行,活动导叶以及座环的磨损更加严重,因此在水轮机运行时,应该尽量避免长期在非最优工况下运行。但是在特殊情况下需要在小出力工况下运行,因此需要对易磨损部位采取局部防护,在同一出力工况下,座环鼻端位置、活动导叶的头部位置以及出水边是导叶区最易磨损的区域,对于该区域的磨损防护,黄河水利科学研究院自主研发了一套磨损修复方案,对于导叶出水边的修复采用补焊后进行超音速喷涂碳化钨,对导叶大头以及座环安装弹性聚氨酯密封板、抗磨板,这种修复方案已在黄河流域多座电站上进行应用,经过两个汛期后检查发现效果良好,能够为其他多沙河流电站水轮机的磨损防护提供借鉴。

2.5 结果讨论

通过对导叶区域压力、泥沙速度、泥沙浓度的分析,在活动导叶头部区域,由于泥沙冲击造成撞击磨损,在活动导叶背水面以及出水边由于泥沙速度较大,造成切削磨损,在座环鼻端位置由于流态紊乱,泥沙颗粒在该位置撞击、沉积,也造成了较为严重的磨损。本文所研究电站的实际磨损情况如图8所示。通过与电站的实际磨损情况进行对比,发现模拟预测结果与实际磨损情况较为一致,并且田文文等对活动导叶进行泥沙磨损试验得出,活动导叶背水面磨损大于迎水面、在活动导叶头部位置以及出水边磨损也较为严重,因此可以说明,本文采用的欧拉-欧拉模型可以较好的模拟水轮机内部的固液两相流动,从而预测活动导叶的磨损规律,但是相对于离散相模型(DPM),该模型无法直观观测到活动导叶表面的磨损位置以及磨损程度,本文模拟研究是基于单一泥沙粒径,而河流中泥沙粒径是大小不一的,在今后研究中,会建立相应的泥沙粒径级配函数,模拟更为接近现实的泥沙工况。

图8 电站实际磨损情况

3 结 论

本文根据电站的实际运行工况,选择了3种出力工况(P1=93.1 MW、P2=138.0 MW、P3=183.7 MW),基于欧拉多相流模型、RNG k-ε湍流模型和SIMPLEC算法对水轮机内部泥沙流动进行了数值模拟计算,对导水机构内部的固液相流动规律进行了研究,得到的结论如下:

(1)导水机构区域压力由进口至出口逐渐减小,在活动导叶背水面形成一部分低压区,并且随着出力减小,活动导叶区域压力变化梯度增加,从而增加了水力损失,与清水工况相比,加入泥沙后导水机构的最小压力减小,因此在含沙水冲击活动导叶时,导叶更容易发生空化,再加上泥沙磨损影响,活动导叶过流面的磨蚀破坏就更加严重。

(2)三种出力工况下,含沙水流在导水机构内的流动呈现一定规律,含沙水流由固定导叶进口至活动导叶出口流速逐渐增大,在活动导叶出口位置速度达到最大,活动导叶背水面流速整体高于迎水面,因此背水面的磨损程度会大于迎水面,并且随着出力的增加,活动导叶迎水面与背水面的速度差逐渐减小。

(3)小出力工况下(P=93.1 MW),座环靠近鼻端位置处泥沙浓度高于其他两个出力工况,并且随着出力减小,鼻端高浓度区域的范围逐渐扩大,因此小出力工况下,座环鼻端位置处的磨损严重且磨损区域较大,随着出力增大,活动导叶表面泥沙浓度分布逐渐均匀,在3种出力工况下,活动导叶表面泥沙浓度最高的区域在头部位置,则座环鼻端以及活动导叶头部是需要抗磨蚀防护的位置。

水利水电技术(中英文)

水利部《水利水电技术(中英文)》杂志是中国水利水电行业的综合性技术期刊(月刊),为全国中文核心期刊,面向国内外公开发行。本刊以介绍我国水资源的开发、利用、治理、配置、节约和保护,以及水利水电工程的勘测、设计、施工、运行管理和科学研究等方面的技术经验为主,同时也报道国外的先进技术。期刊主要栏目有:水文水资源、水工建筑、工程施工、工程基础、水力学、机电技术、泥沙研究、水环境与水生态、运行管理、试验研究、工程地质、金属结构、水利经济、水利规划、防汛抗旱、建设管理、新能源、城市水利、农村水利、水土保持、水库移民、水利现代化、国际水利等。

免责声明:内容来自用户上传并发布,站点仅提供信息存储空间服务,不拥有所有权,本网站所提供的信息只供参考之用。